针对目前的生物质新型能源的发展势头是已经不可挡的。在中小型企业当中对生物质颗粒的利用率也是会大大的有所增加,而且使用的成效也是会越来越好。对现阶段存在的大气污染程度化的加剧现象,势必也会造成这个整个能源结构的调整性。为了寻找并调整了能源的利用率才能是当下有待解决的重要问题。对生物质颗粒这个应对方法中对中小企业的公司来京就是具有非常大的优势。首先就是面对中小企业对能源的次消耗用量并不是非常的大,生物质的燃烧机械和生物质的锅炉又出现了大大的有所增加了能源的使用效率。对生物质燃料的颗粒在热能的供应上也是要求的非常好。对热能的释放量也是非常接近煤炭的。面对气体的排放量和灰粉量都在达成的标准要求内,这本身就是非常难得,这也意味着生物质颗粒也将会是更进一步的发展趋势。

对整个颗粒机设备来讲,无论是生物质颗粒机、木屑颗粒机还是秸秆颗粒机、在整体式的环模装置就是在加工好的环模圈上进行而成。对孔的截面也多为圆形状。当整个颗粒燃料生产成型时,孔的直径也会相对的较小。对金属的加工困难度也会增大。所以,孔内的形状多为直筒。还要要求原料粉碎的很细腻,在靠近原料和孔壁的摩擦力就会逐渐的进行增大,达到一定的成型密度为止是金属加工条件为更好的时候。是能够用来加工成棒状的成型颗粒燃料。对成型也应加工在储料的坡口和成型角及保型筒一些等等。

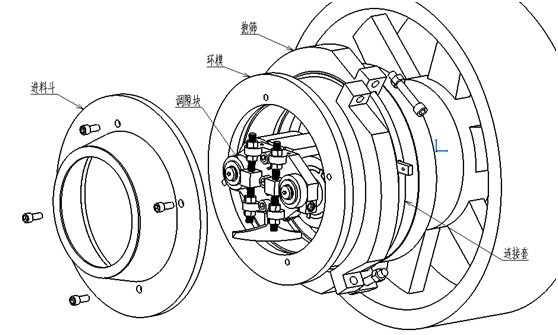

对套筒的环模装置是在整体式的环模在基础上进行了改进的设计。及时是在模孔内的套装一个套筒,这样做的目的也是为了能够减少了环模的磨损力度。提高了环模的使用寿命。在套筒式的模孔环模以棒状成型的颗粒。安装了套筒的环模装置也应该考虑到一些技术的因素。首先就是对于环模的母环强度和套筒的座孔进行加工的精度。安装套筒装置的优点就在于母环不需要特殊的合金材料。也不需要进行一些严格的热处理。更是可以用铸造的技术进行生产。这样大大的减少了金属的加工成本,也是能够进行标准化的生产。对待成型腔的磨损现象,是可以只进行更换套筒而不换母环的,从而也能大大延长了维修的期限。针对这种设计就要要求母环结构能够一个很好的强度。对套筒座孔的加工精度也是要求很高的。再者也就是必须对套筒的材料和母环的材料进行收缩、膨胀系数做到详细的计算和试验。特备是一些非金属的套筒更是需要进行一些严格的工程性试验。这样更能保证安装和进行拆卸的操作方便。在**就是套筒材料的选择。对套筒也要有一定的强度和硬度才可以。套筒内孔不仅要有保证成型质量的形状,还更要多考虑一下加工的成本。